Az utóbbi évek dinamikus fejlődésével a gyártásnak is fel kellett vennie a versenyt

2018 májusában új vezető került a termelés élére. Kelemen Csabát, az Airvent termelési igazgatóját kérdeztük az elmúlt másfél év változásairól, feladatairól, nehézségeiről és sikereiről.

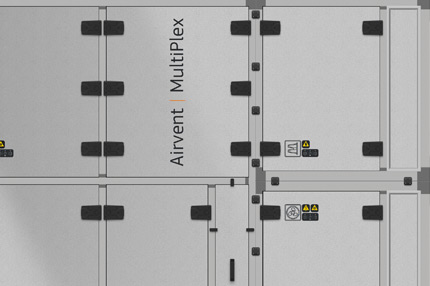

Az Airventnél büszkék vagyunk arra, hogy a sokéves tapasztalatunknak, szakértelmünknek köszönhetően a termékpalettánk mára teljes mértékben lefedi a középületek, valamint a családi házak komplett szellőztetéséhez, klimatizálásához szükséges elemek sorát. A gyártócsarnokunkban előállított termékek között megtalálhatók kompakt és moduláris légkezelő gépek, klímagerendák, hangcsillapítók, szabályozócsappantyúk, befúvó és elszívó elemek, továbbá egyéb légcsatorna-szereléshez szükséges kiegészítők. A korábbi évek tapasztalatai azt mutatták, hogy néhány százalékkal, de az exportértékesítés megelőzte a belföldi értékesítésből származó bevételt. Ez a reláció a magyarországi építőipar fellendülése miatt az utóbbi egy-két évben a belföld javára fordult át, hiszen míg az exportpiac stabilan, lineárisan növekedett, a belföldi számok inkább exponenciális emelkedésre hajaztak. Ez a dinamikus fejlődés nagy hatással volt az értékesítők és a termékfejlesztők munkájára is, hiszen az érdekesebbnél érdekesebb projektek számos kihívás elé állították mérnökeinket – és az Airvent termelési igazgatóját, Kelemen Csabát is.

Hogyan kerültél először kapcsolatba az Airventtel?

2014-ben az Airvent felkereste a céget, ahol akkoriban dolgoztam, hogy a versenyképesség fenntartása érdekében segítsünk kialakítani egy olyan rendszert, illetve folyamatokat, amelyek a vevői igényeket maximálisan, ugyanakkor minél hatékonyabban, gazdaságosan elégítik ki. Az elsődleges feladatunk az volt, hogy felmérjük a munkafolyamatokat, és rávilágítsunk a javítási lehetőségekre – javaslatot téve a tényleges akciótervre.

Konkrétan mire irányult ez a projekt?

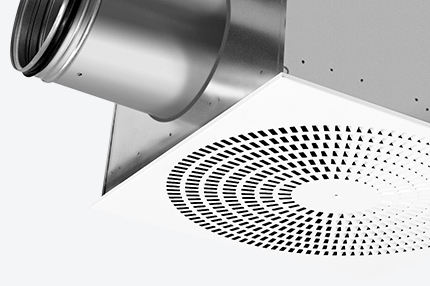

A rendkívül nagy darabszámban gyártott befúvó és elszívó csatlakozódobozok gyártásának észszerűsítésére, hatékonyabbá tételére. A kezdetben több mint 20 főből álló csapat hetente 750 dobozt tudott – a lemezmegmunkálástól a csomagolásig – készre szerelni. Ezen a területen a lean öt alapelve szerint gyártócellát alakítottunk ki, amellyel az egydarabos áramlást valósítottuk meg. A gyártócella alkalmazásával csökkenthető a gyártás helyigénye, rövidíthető a termék átfutási ideje, és a pillanatnyi termelési igényeknek megfelelően optimalizálhatók a felhasznált erőforrások. Ennek eredményeképpen a dobozterületen dolgozók számát 15 főre tudtuk csökkenteni, ugyanakkor a gyártási kapacitás drasztikusan megnőtt – közel 1800 doboz/hétre emelkedett. A termelékenység megduplázásán túl a gyártási terület 20-30%-kal, a gyártásközi készletek 30-40%-kal csökkentek. Mondhatjuk tehát, hogy a projekt rendkívül sikeresen zárult, hiszen a tulajdonosok számára sikerült bizonyítani, hogy a lean hatékonyságnövelő eszközöknek van jövője. 2018-ban, amikor az Airvent új termelési igazgatót keresett, én is a potenciális jelöltek közé kerültem.